پیچ سرتخت استیل نسوز

تولیدات گروه صنعتی پرشین بولت(جهت کارخانه های سیمان)

پیچ بغل تخت لاینر آسیاب

(جنس CK45 با سخت کاری)

پیچ صفحه دیافراگم آسیاب سیمان

پیچ سر تخت تک خار

جنس CK45 با سخت کاری

پیچ برشی دیافراگم و آسیاب سیمان

جنس CK45 با سخت کاری

پیچ تی

جنس Ck45

پیچ خزینه استیل نسوز

جنس 1/4841

موارد مصرف کوره های سیمانی

پیچ تی

جنس ck45 با سخت کاری

پیچ استیل تک خار

استیل نسوز 1/4841

موارد مصرف کوره های سیمانی

پیچ استوانه تک خار

موار مصرف (لاینر های فلانچ آسیاب سیمان

جنس Ck45

پیچ تی

جنس MO40-1/7225

موارد مصرف:تی بولت گریت سرد کن

پیچ بغل تخت

جنس Ck45

پین تی شکل

پیچ سر خزینه فیوزی

جنس ck45

فولاد CK45 چیست؟

با توجه به مناسب بودن قیمت میلگرد و ورق CK45 نسبت به مزایای فراوان آنها، این دو شکل از آلیاژ در بازار متدوالتر هستند. علت این قیمت مقرون به صرفه را میتوان میزان کربن به کار رفته در فولاد CK45 دانست. این فولاد به صورتهای دیگری مانند شمش مربعی، شمش شش وجهی، شمش مسطح، تسمه، لوله و... نیز مورد استفاده قرار میگیرد.

- استحکام کششی به میزان ۵۸۵ مگاپاسکال

- نسبت پویسون ۲۹

- دما سختی به میزان ۸۲۰ تا ۸۶۰ درجه سانتیگراد

- دمای آنیلینگ به میزان ۶۵۰ تا ۷۰۰ درجه سانتیگراد

- دمای آهنگری تا ۱۱۰۰ درجه سانتیگراد

- افزایش طول به میزان ۴ تا ۱۷ درصد

کاربردهای فولاد CK45

ویژگیها و قیمت مناسب این محصول فولادی باعث شده در تهیه وسایل و ابزارهای گوناگون صنایع مختلف مانند پتروشیمی، نفت، ساختمانسازی و خودروسازی به طور گسترده به کار گرفته شود. از جمله قسمتهایی از خودروهای معمولی و سنگین مانند میللنگ، میلههای متصلکننده، شفت، بوش، سگدست، اکسل، چرخدندهی کوچک و... که میزان چقرمگی آنها بالاست و یا به استحکام بیشتری نیاز دارند.

این آلیاژ در ساخت محور پمپ، شافتها، غلتکهای صنعتی و متههای حفاری نیز مصارف فراوانی دارد.

ابزارهای دستی مانند انبردست و چکش، میخ، پیچ، چاقوی آهنی و دندانهدار، مته و... هم از این جنس هستند.

زمینه دیگری که این نوع فولاد در آن کاربرد دارد، تولید ابزارهای خاکورز میباشد. خواصی مانند مقاومت در برابر ضربه و همچنین قیمت مناسب، در ساخت گاوآهن و سایر ابزارها، موردنظر است که فولاد CK45 با دارا بودن آن گزینه مطلوبی به شمار میرود.

به طور کلی مصرف فولاد CK45 در کارهای سرد، یکنواختسازی، آبدهی، برگشتدهی و همچنین تولید قطعاتی که در معرض تنشهای متوسط قرار دارند، بیشتر است. البته در طی این فرآیندها باید نکاتی مانند نقطهی ذوب فولاد و آهن موردتوجه قرار گیرند تا محصول خروجی موردانتظار حاصل شود.

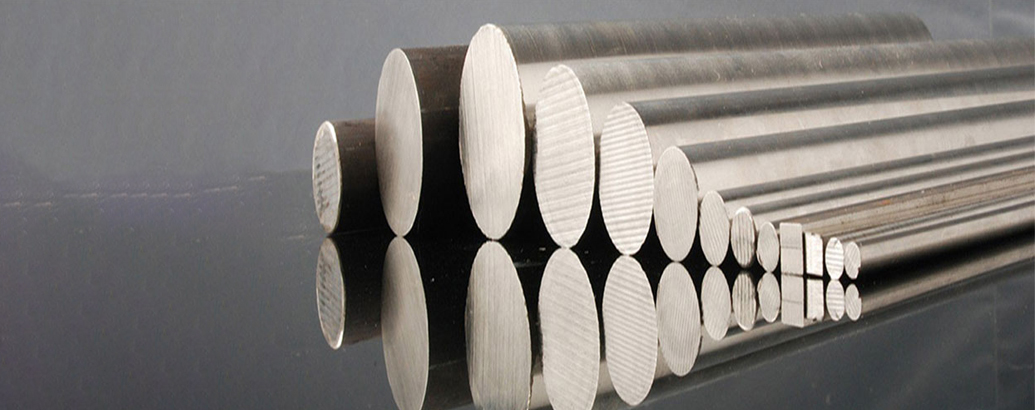

میلگرد CK45 چیست؟

شمشهای فولادی CK45، در دمای بالا و پس از طی چندین مرحله فرآیند نورد، به مقاطع دایرهای شکل و میلگرد تبدیل میشوند. افزایش مقدار کربن در ساختار Ck45 نسبت به میلگردهای معمول فولادی (ST37)، باعث شده تا این جنس میلگردها سختی و استحکام بیشتر داشته باشند. این نوع میلگرد، در دمای ۶۵۰ تا ۷۰۰ درجه سانتیگراد پخته شده، سپس در دمای ۹۰۰ تا ۱۱۵۰ درجه عملیات آهنگری روی آن صورت گرفته و بعد از نرمالسازی و تابکاری، به وسیله روغن (در دمای ۸۲۰ تا ۸۰۰ درجه) یا آب (در دمای ۸۳۰ تا ۸۰۰ درجه) سردکاری شده و سختی آن زیاد میشود. قبل از آغاز سردکاری باید اطمینان حاصل کرد که حرارت کاملا تخلیه شده باشد. در انتها عملیات خستگی در دمای ۵۵۰ تا ۶۶۰ درجه سانتیگراد روی میلگرد انجام میشود. با تغییر کردن میزان سختی و سایر ویژگیها، دمای قطعه نیز در این بازه تنظیم میشود. این تیمار حرارتی به عوامل گوناگونی مانند سرعت حرارت، سرعت سردکاری و زمان غوطهور شدن در آب یا روغن بستگی دارد.

حداقل تنش تسلیم میلگرد CK45 ،۳۵۵ نیوتون بر مترمربع و حداقل استحکام کششی آن ۶۱۰ نیوتون برمترمربع میباشد.

سازمانهای DIN آلمان و SAE آمریکا، که انواع استاندارد میلگرد و مشخصات آنها را تعیین میکنند، CK45 را به ترتیب با کدهای 1.1191 و 1045 نامگذاری کردهاند. میلگردهای کربن متوسط در بازار داخلی نیز با نامهای 1060، V945 و C60 و به قطرهای ۱۲ تا ۸۰۰ میلیمتر، به صورت شاخههای ۶ متری خرید و فروش میشوند. همچنین عرضه آنها معمولاً به صورت خام (آنیل) و با پایینترین مقدار سختی و استحکام صورت میگیرد، تا کار بر روی آنها سادهتر شود.

قیمت این میلگرد از نمونههای مشابه بالاتر بوده و با توجه به برند تولیدکننده نیز متفاوت است. گروه آلیاژی یزد تولیدکننده اصلی این محصول در ایران است. کارخانههای اسفراین و اصفهان نیز دیگر سازندگان داخلی آن به شمار میروند. بخش دیگری از نیاز داخلی، به وسیله واردات از کشورهایی مانند روسیه، اوکراین و آلمان تامین میشود.

ورق CK45

- تولید ابزارها و قطعاتی که در دمای خیلی بالا یا پایین کار میکنند.

- مخازنی که تحت فشار بالا به کار گرفته میشوند.

- قطعاتی که در معرض رطوبت، اسید و نمک دریا قرار دارند و امکان خوردگی و زنگزدگی در آنها وجود دارد. ( البته به علت پایین بودن میزان کروم در ساختار ورق CK45 که مقاومت آن را در برابر زنگزدگی کاهش داده، معمولاً این ورق در شرایط مذکور استفاده نمیشود.)

- شهرسازی، ساخت پلها، جادهها و حمل و نقل

جمعبندی

فولاد CK45 که به اشکال مختلفی مانند ورق، میلگرد و تسمه تولید میشود، با قیمت مناسب، توان کششی قابل توجه و قابلیت ماشینکاری، هم در موارد تخصصی و حساس و هم در ساخت ابزارهای ساده مانند میخ و چکش کاربرد دارد. این محصول پذیرای عملیات حرارتی مختلف بوده و افزایش مقدر کربن به سختی و استحکام آن افزوده است.

این فولاد آلیاژی هم در داخل و هم در خارج از کشور تولید میشود و قیمت نهایی آن با توجه به برند و کیفیت متفاوت است. در نهایت اگر تولیدکنندهای به خواص ذکر شده نیاز داشته و در عین حال قیمت و در دسترس بودن مادهی اولیه برای او اهمیت داشته باشد، فولاد آلیاژی کربن متوسط اولین و مناسبترین انتخابی است که به ذهن او میرسد.

فولاد MO40 چیست؟

فولاد MO40 از دسته فولادهای آلیاژی عملیات حرارتی پذیر است و وجود دو عنصر کروم و مولیبدن در این فولاد باعث افزایش چقرمگی آن میشود. همچنین میزان کروم موجود در این فولاد باعث افزایش مقاومت به حرارت در آن میشود.

این فولاد به طور گسترده برای ساخت آن دسته از تجهیزات صنعتی که تحت فشار یا ضربه و حرارت بالا قرار دارند مانند تیر، ستون، چرخ دنده و غیره به کار میرود.

این فولاد جزو آلیاژهای کم کربن دسته بندی میگردد و دارای توان کششی و مقاومت بسیار بالایی است.

همچنین به دلیل اینکه سختی این فولاد بسیار زیاد است، در پروژههایی که مقاومت به سختی و توان کششی بالا مدنظر باشد، از این فولاد استفاده میشود. باید ذکر شود که این فولاد یکی از معروفترین و پرکاربردترین فولادهای آلیاژی است.

ترکیب شیمیایی فولاد MO40

ترکیب شیمیایی این فولاد آلیاژی به شرح زیر است:

![]()

با توجه به این ساختار نام فولاد MO40 با نام شیمیاییCrMO40 42 شناخته میشود. در این ساختار کروم باعث بالا رفتن مقاومت و سختی پذیری میشود.

وجود کروم در فولاد باعث میشود به راحتی مارتنزیت گرفته شود زیرا نیاز به سرد کردن در آب و روغن ندارد و در دمای اتاق این کار انجام میگیرد.

به دلیل وجود کاربید در کروم، کروم باعث مقاومت در برابر برش و سایش میشود همچنین ناحیه آلفا را بالا میبرد و لوپ گاما را کوچک میکند.

هر چه مقدار سیلسیوم در فولاد بیشتر باشد مقاومت فولاد را در برابر اکسید شدن بالاتر میبرد. مولبیدن یک عنصر کاربیدی است. وجود این عنصر در ساختار باعث افزایش مقاومت کششی و حرارتی میشود. سیلسیوم اگر در ساختار فولاد موجود باشد، دمای بحرانی افزایش پیدا میکند. در برخی موارد نیز برای رفع تردی این فولاد آلیاژی به دلیل حضور کروم موجود در آن، از 0.2 نیکل استفاده میشود.

یکی دیگر از مهمترین فولادهای عملیات حرارتی فولاد CK45 است که پیشنهاد میکنیم در کنار این مقاله، مطالعه درباره این فولاد پرکاربرد را نیز از دست ندهید.

نامگذاری فولاد MO40 بر اساس استانداردهای مختلف

- آلمان Din : 7225/1

- SARSTAHL ROCHLING: MO40

- بریتانیا S.: M40708

- سوئد SWEDEN : CrMo4042

- I.S.I. SAE/ASTM: SAE4140

مشخصات فیزیکی و مکانیکی فولاد MO40

- دارای سختی HB197

- دارای انرژِی ضربه 35-30 ژول

- دارای تنش تسلیم 950-650 مگاپاسکال

- دارای استحکام کششی 1300-900 مگاپاسکال

- افزایش طول آن بین 10 تا 12 درصد است

- دارای توان بازدهی 415 مگاپاسکال

- نسبت پوآسون33/0-27/0 میباشد

خواص فولاد MO40

این فولاد دارای خواص متنوعی به شرح زیر میباشد:

- شکل پذیری خوب

- دوام بالا

- استحکام تسلیم بالا

- استحکام کششی بالا

- هدایت گرمایی خوب

همانطور که میدانید مهمترین دلیل تفاوت خواص آلیاژها با یکدیگر ترکیب شیمیایی متفاوت آنهاست. بنابراین پیشنهاد میکنیم که مقاله تاثیر عناصر آلیاژی بر خواص فولاد را حتما مطالعه کنید.

مقاطع فولادی ساخته شده از فولاد MO40

این فولاد هم به صورت میلگرد و هم به صورت مقطع مربع و صفحه، در مواردی که به سختی و مقاومت به سایش نیاز است میتواند کاربرد وسیع و متنوعی داشته باشد و نوع مقطع آن در تعیین قیمت از اهمیت ویژهای برخوردار است.

کاربرد فولاد MO40

از مهمترین کاربردهای فولاد میتوان به استفاده آنها در چرخ های دندانه دار، پنیون ها، Mo40 شاتونها، غلتکهای صنایع سیمان و فولاد، پیچ های مقاوم، میلههای اتصال و... اشاره کرد. این فولاد بسیار مقاوم با خواص عالی میباشد که قابلیت ماشینکاری آن بسیار مناسب است.

از دیگر کاربردهای فولاد MO40 میتوان به موارد زیر اشاره کرد:

- غلتکهای صنایع سیمان

- محورهای خودرو

- دنده فرمان

- زره آسیاب های گلوله ای مواد خام

- چکش آسیاب کلینگر

- سازه هواپیما

- پیچهای دو سر رزوه

- پایههای قالب

- میلههای رابط

- انژکتورها

- شفت

- قطعات ماشین ابزار

- اتصال میل گاردن

- میل لنگ

- ظروف تحت فشار

- ساخت کارد و چنگال

- گیره فشنگی

سخت کاری فولاد MO40

سخت کاری فولاد نوعی عملیات حرارتی که با استفاده از شرایط خاص کاری و محیطی سطح قطعه را سخت کرده در حالی که ترکیب شیمیایی داخل قطعه تغییر نمیکند. در آخر نیز قطعهای حاصل میشود که سختی سطحی مطلوب در کنار چقرمه بودن دارد.

سخت کاری این فولاد، در دمای ۸۶۰-۸۲۰ در آب یا روغن انجام می شود که نوع خاصی از عملیات حرارت پذیری میباشد.

سخت کاری باعث افزایش طول عمر فولاد، همچنین افزایش مقاومت فولاد در برابر ضربه، سایش، خوردگی و … میشود.

میله گرد، میله مربع و صفحه فولاد Mo40 (فولاد AISI 4140) میتواند به وسیله هوا، حرارت دادن و کوئنچ کردن سخت شود.

فولاد آلیاژ SAE 4140 معمولا حرارت آماده شده را به سختی HRC 18-22 تبدیل میکند. اگر عملیات حرارتی بیشتری مورد نیاز باشد، در آن صورت 875- 840 درجه سانتی گراد حرارت دهید و حرارت را تا زمانی که در تمام بخشهای فولاد به طور یکسان منتقل شود نگه دارید، سپس به مدت 150-10 دقیقه هر 25 میلی متر از فولاد را در آب خیس کنید و درنهایت فولاد را در روغن، آب یا در صورت لزوم در پلیمر خنک کنید.

عملیات حرارتی فولاد MO40

موارد عملیات فولاد MO40 به شرح زیر است:

فورجینگ MO40

فولاد را ابتدا پیشگرم شده سپس تا دمایی بین ۱۱۵۰ تا ۱۲۰۰ درجه سانتی گراد گرم میشود.

در این دما فولاد را نگه میداریم تا دما یکنواخت شود. سپس در هوای آزاد خنک میشود. باید توجه شود که نباید دمای فورجینگ بیشتر از ۸۵۰ درجه سانتی گراد باشد.

دمای آنیل MO40

فولاد MO40 را در دمای 850 – 800 درجه سانتی گراد حرارت میدهیم.

این حرارت تا زمانی که تمام قسمتهای فولاد به طور یکسان منتقل شود ادامه دهید و در نهایت درون کوره آن را خنک کنید.

نرمالیزه کردن MO40

در این روش فولاد MO40 یا 1.7225 را در دمای 900 – 870 درجه سانتی گراد حرارت میدهیم.

در این روش همانند روش قبل حرارت را تا زمانی ادامه میدهیم که در تمام بخشهای فولاد به طور یکسان منتقل شود. سپس به مدت 20 – 15 دقیقه آن را در آب خیس کنید و در پایان در هوای ساکن خنک کنید.

دمای برگشت (Tempering) MO40

در بعضی اوقات ممکن است فولاد نیاز داشته باشد که مجددا حرارت داده شود، در این حالت فولاد MO40 مجددا در دمای 700 – 550 درجه سانتی گراد حرارت میدهیم.

حرارت دهی را تا زمانی که در تمام بخش های فولاد به طور یکسان منتقل شود ادامه دهید. سپس به مدت یک ساعت هر 25 میلیمتر از فولاد را در آب خیس کنید و در هوای ساکن خنک کنید.

جوشکاری فولاد MO40

فولاد Mo40 قابلیت جوشکاری خوبی دارد و به خوبی شکلپذیر میشود. فولاد MO40 با استفاده از تمام روشهای متداول، قابل جوشکاری است. با این وجود ، اگر در شرایط عملیات حرارتی جوش داده شود ، خواص مکانیکی این فولاد تحت تأثیر قرار میگیرد و باید عملیات حرارتی پس از جوشکاری انجام شود.

تاثیر توأم عناصر کروم و مولیبدن در فولاد MO40

دو عنصر کروم و مولیبدن در فولادهای کم آلیاژ برای بالا بردن مقاومت فولاد در مقابل پدیده خزش در دماهای یکسان نسبت به فولادهای کرومی، افزایش یافته و مجموعه کروم-مولیبدن چقمرگی را نیز به خصوص در مورد قطعات ضخیم افزایش میدهند. اصولاً فولادهای کروم-مولیبدن دارای دو کاربرد اساسی مقاومت به حرارت تا دمای 500-600 درجه سانتیگراد با حفظ استحکام و مقامت به سایش می باشند.

با وجودی که حضور کروم به میزان 1% موجب افزایش مقاومت به حرارت میگردد ولی فولادهایی که تنها عنصر آلیاژی آنها کروم میباشد، کمتر مورد استفاده قرار میگیرند.

ریز ساختار فولاد MO40

ریز ساختار فولاد MO40 پس از تابکاری کامل در دمای ۶۹۱ سانتی گراد از بلوکهای فریت و پرلیت ریز تا درشت تشکیل میشود. پس از آستنیتی کردن در دمای ۸۴۳ سانتی گراد و کوئنچ کردن در روغن، ساختار مارتنزیتی تولید میشود و با بازپخت در دمای۳۱۵ سانتی گراد ساختار مارتنزیتی بازپخت شده به دست میآید.

ریزساختار فولاد 4140 پس از تابکاری کامل به مدت 24 ساعت در 691 سانتیگراد که ازبلوک های فریت وپرلیت ریز تا درشت تشكیل شده است.

فولاد CK45 و فولاد MO40 هردو فولادهای عملیات حرارتی بسیار پرکاربردی هستند که گاهی استفاده آنها در صنعت در قیاس با یکدیگیر قرار میگیرد. اگر شما نیز از آن دسته افرادی هستید که سوالات زیادی درباره کاربرد و تفاوت این دو دارید، مقاله مقایسه این دو فولاد با یکدیگر میتواند برای شما بسیار کمک کننده باشد.

میلگرد استیل 310 نسوز

میلگرد استیل 310 – هر چه میزان کروم بیشتر باشد در این صورت مقاومت به اکسیداسیون و دمای بالا بیشتر می شود. ورق های استیل سری ۳۰۰(استیل های آستنیتی) بدلیل میزان کروم بالا(حداقل 18٪) توانایی تحمل دماهای تا ۸۷۰ درجه سانتی گراد بدون اکسید شدن را دارند.

گریدهایی نظیر استیل ۳۲۱ تا ۸۵۰ و استیل ۳۰۹ تا ۹۸۰ درجه و میلگرد استیل ۳۱۰ تا ۱۰۳۵ درجه سانتی گراد و ورق استیل 314 (1.4841) تا 1150 درجه سانتی گراد قابلیت مقاومت در برابر اکسیداسیون را دارا می باشند.

میلگرد استیل 310 :

میلگرد استیل 310 آلیاژی با مقاومت به حرارت، خوردگی، اکسیداسیون، انعطاف پذیری، چقرمگی وجوش پذیری بالاست. مهمترین ویژگی میلگرد استیل 310 نسوز بودن و کاربرد های دما بالای آن می باشد. در دمای ثابت و بصورت پیوسته می تواند تا دماهای 1150 دزجه سانتی گراد و چنانچه نوسانات دمایی وجود داشته باشد تا 1040 درجه سانتی گراد می تواند مورد استفاده قرار گیرد.

گرید 310 از نوع استیل های آستنیتی است و جذب آهن ربا نمی شود. استیل 310S ورژن کم کربن استیل 310 است که قابلیت جوشکاری بهتری داشته ولی استحکام دمای بالای آن در مقایسه با 310 کمتر است.

ترکیب شیمیایی میلگرد استیل 310 و 310S در جدول ذیل نشان داده شده است.

جدول: ترکیب شیمیایی ورق استیل 310 و 310S

|

Fe |

Ni(%) | Cr(%) | S(max%) | P(max%) | Si(max%) | Mn(max%) | C(max%) |

Grade |

|

balance |

19-22 | 24-26 | 0.03 | 0.045 | 1.5 | 2.0 | 0.25 |

310 |

|

balance |

19-22 | 24-26 | 0.03 | 0.045 | 1.5 | 2.0 | 0.08 |

310S |

خواص مکانیکی میلگرد استیل 310 در جدول ذیل نمایش داده شده است.

جدول: خواص مکانیکی میلگرد استیل 310

|

ماکزیمم سختی(HB) |

ازدیاد طول (درصد) | استحکام تسلیم

(MPa) |

استحکام کششی (MPa) |

|

217 |

40 | 205 |

515 |

مقاومت به خوردگی:

میزان بالای کروم و نیکل در ورق استیل 310 علاوه بر افزایش مقاومت به حرارت و نسوز بودن سبب افزایش مقاومت به خوردگی بخصوص در محیط های مایع شده است. در دمای محیط در برابر اسید نیتریک و تا دمای 425 درجه سانتی گراد در برابر نیترات ها مقاومت به خوردگی خوبی دارد.

مقاومت به حرارت و اکسیداسیون:

چنانچه دما بصورت پیوسته باشد و نوسان نداشته باشد تا دمای 1150 درجه سانتی گراد در برابر اکسیداسیون و زنگ زدن مقاومت دارد و چنانچه دما بصورت نوسانی باشد دمای اکسیداسیون استیل 310 حدود 1040 درجه سانتی گراد است. از دیگر ویژگی های ورق استیل 310 مقاومت به خستگی حرارتی و نوسانات دمایی است.

معمولا در محیط هایی که دی اکسید گوگرد در دمای بالا وجود دارد از استیل 310 استفاده می شود. پیشنهاد متال پارس این است که جهت کاربرد در محدوده دمایی 425-860 درجه سانتی گراد از میلگرد استیل 310 استفاده نشود. علت آن رسوب کاربید کروم در این محدوده است.

به همین دلیل در حالت کلی از استیل 310 در دماهای بالاتر از 900 درجه سانتی گراد استفاده می شود. متال پارس پیشنهاد می کند که در دماهای زیر 900 درجه سانتی گراد از استیل 304H و یا 321 استفاده شود.

عملیات حرارتی استیل 310:

میلگرد استیل 310 قابلیت سخت کاری از طریق عملیات حرارتی را ندارد.

آنیل: حرارت دهی در محدوده دمایی 1150-1040 درجه سانتی گراد و سرد کردن سریع بمنظور دستیابی به حداکثر مقاومت به خوردگی(عدم تشکیل کاربید کروم).

معمولا استیل های 310 را پس از 1000 ساعت کار در دمای بالای 650 درجه سانتی گراد آنیل می کنند تا رسوبات و کاربیدهای تشکیل شده حل شوند که در این صورت مقاومت به خوردگی و انعطاف پذیری افزایش می یابد.

جوشکاری میلگرد استیل 310:

معمولا جهت جوشکاری گرید 310 از روش جوش ذوبی و از الکترود 310 استفاده می شود.